Воздуховоды – основа вентиляционной системы. Поэтому пренебрегать их качеством не стоит.

Сегодня мы рассмотрим технологию производства прямоугольных воздуховодов, которые используются для производственных, складских и торговых помещений.

Последовательность производственного процесса

Изготовление прямоугольных воздуховодов происходит в 7 этапов:

- Нанесение разметки и разрезание стального листа.

- Сгибание стали и формировка короба.

- Оснащение изделия ребрами жёсткости.

- Создание фальцевого соединения.

- Осадка (закрытие) фальцевого соединения.

- Производство шинорейки (фальцевой шины).

- Соединение шинорейки с воздуховодом.

Каждый из перечисленных шагов имеет свои особенности и производится на разном оборудовании.

Как автоматизировать процесс?

Если перед вами стоит задача автоматизировать производство воздуховодов, нужно будет использовать автоматическую линию и станок тоннельной сборки. Такая комбинация позволит достичь высокой производительности предприятия.

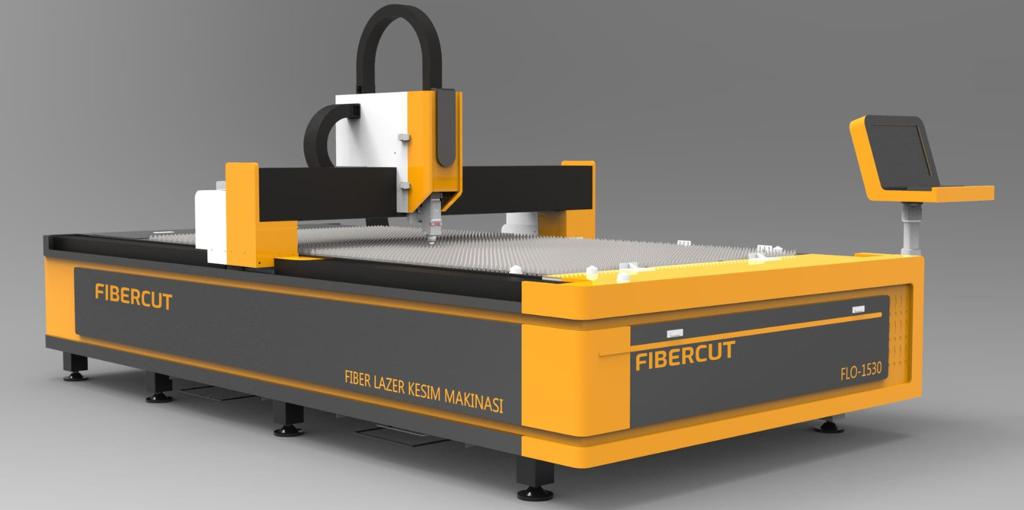

Автоматические линии для резки, профилирования и сгибания стального листа

Единая автоматическая линия может выполнить ряд задач производственного цикла: резать, профилировать и гнуть стальной лист. Как правило, на крупных производствах используют автоматизированные линии с программным управлением. Это позволяет достичь высокой точности в процессе производства коробов, снижает затраты за счёт минимизации отходов, а также повышает качество готового изделия.

Станок тоннельной сборки

Такие станки применяются для автоматического формирования и осадки фальцевого соединения.

На станке тоннельной сборки выполняется 3 производственных шага:

- формирование фальцев,

- соединение,

- фальцеосадка.

Фальцевое соединение, которое было сделано на станке тоннельной сборки, имеет высокую прочность, благодаря чему его также часто причисляют к дополнительным ребрам жёсткости.

После этого этапа можно переходить к установке и закреплению фланцев.

Замена автоматизированных линий

При отсутствии автоматизированной линии изготовления воздуховодов прямоугольной формы используют ручные или электромеханические станки. В этом случае линия будет длиннее. В неё войдут:

- гильотина,

- листогиб,

- оборудование для нанесения рёбер жёсткости,

- фальцепрокатный станок,

- фальцеосадочный станок.

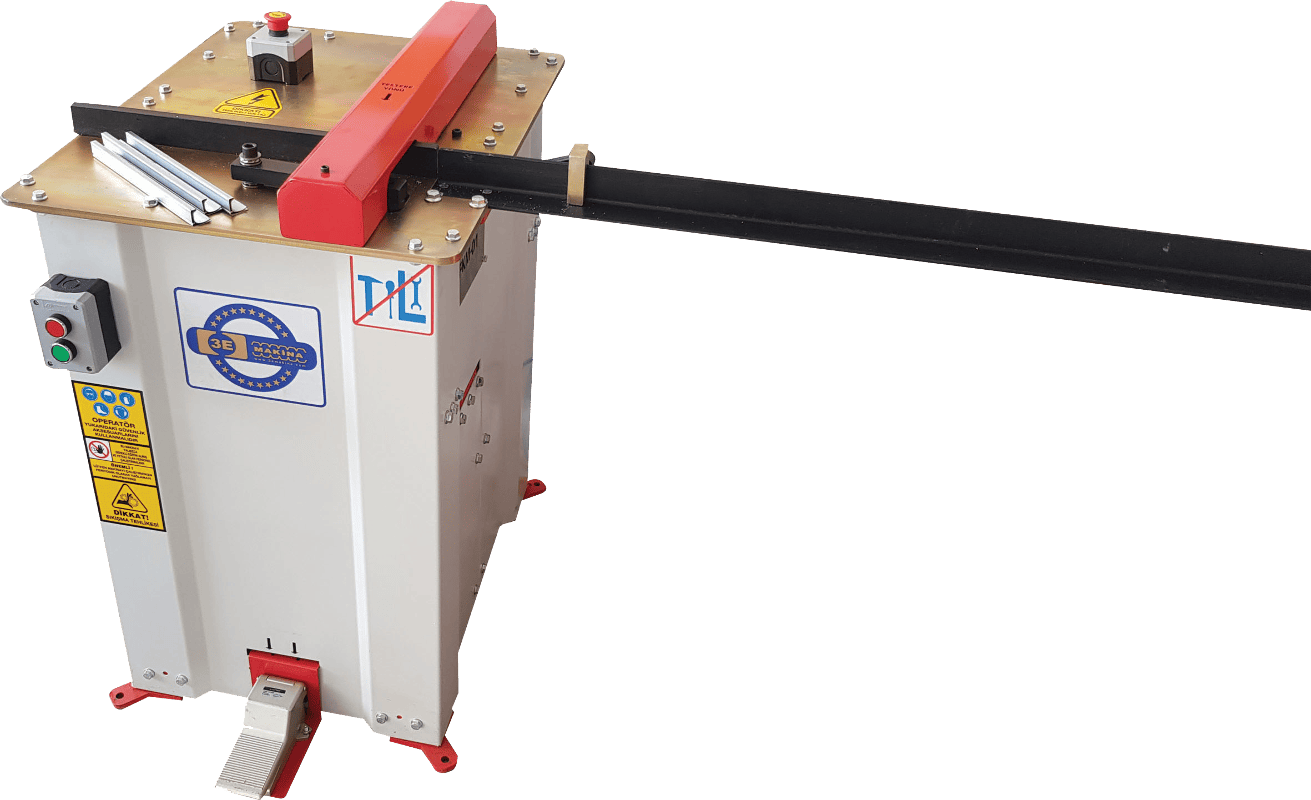

Гильотины для резки стали

В производственных целях допустимо применение ручных и электромеханических гильотин.

Традиционно используют оборудование длиной 2,5 м, что оптимально для продольной резки стандартизированных металлических листов.

Для изготовления фасонных деталей также могут использоваться гильотины сабельного типа. Это более бюджетное оборудование.

Станок для сгибания листа и формирования короба воздуховода

Короб воздуховодов формируется при помощи листогибочного станка. Как и гильотина, он может быть ручной либо электромеханический.

В большинстве случаев подойдут модели со стандартной рабочей длиной 2,5 м.

Обязательно обращайте внимание на мощность листогибочного станка. Предпочтительно использовать оборудование, которое может гнуть стальные листы толщиной 1,2 мм и более.

Станки для нанесения рёбер жёсткости

Рёбра жёсткости повышают прочность короба воздуховодов. Для производства коробов с небольшим сечением они не обязательны, а короба большого сечения обязательно должны быть с рёбрами жёсткости.

На специальных станках можно нанести рёбра жёсткости по всей поверхности стального листа.

При использовании профилирующих станков для нанесения рёбер жёсткости можно производить воздуховоды из тонких листов стали и тем самым снизить себестоимость вентиляционной системы в целом.

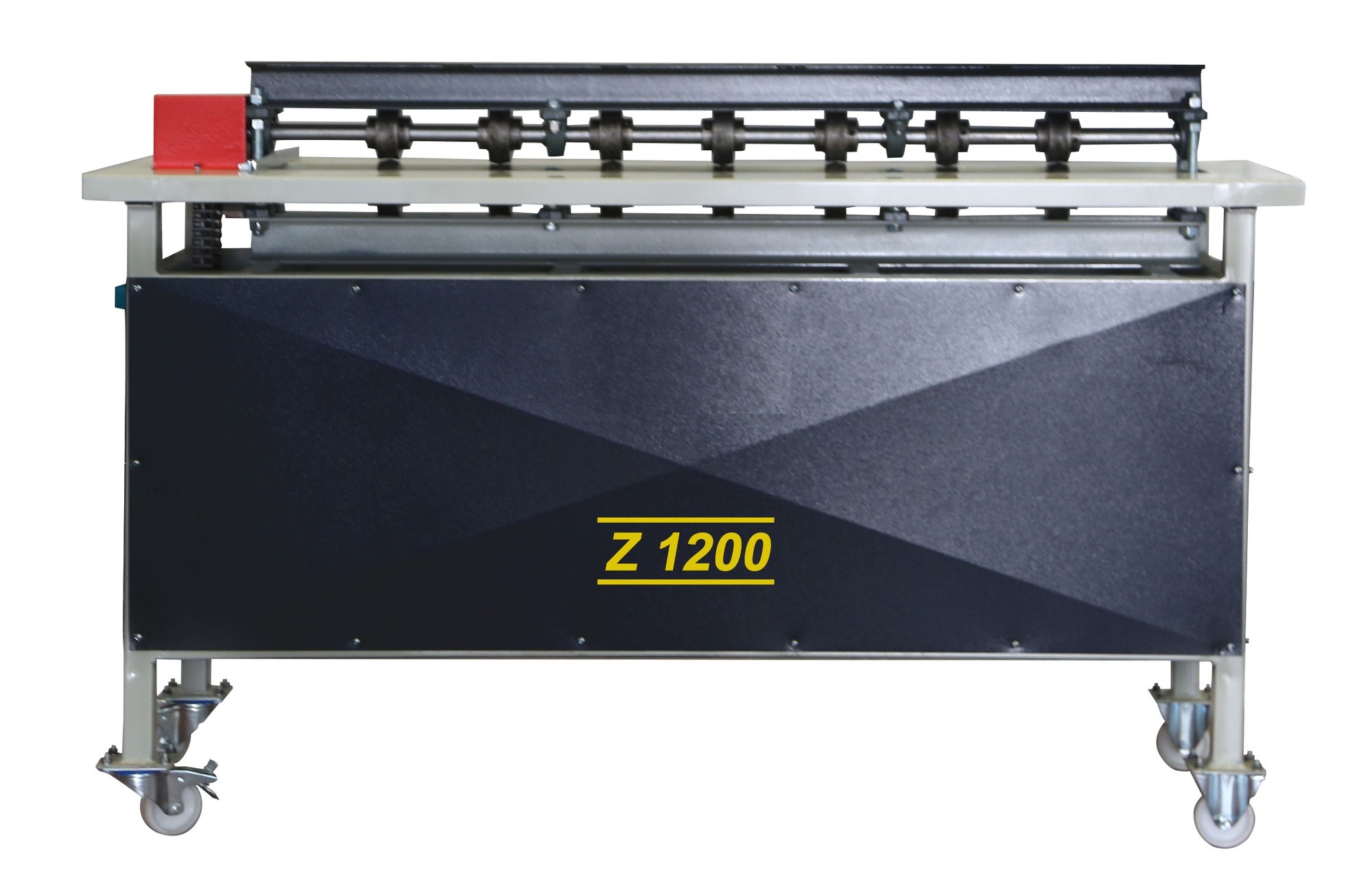

Фальцепрокатные станки для формирования фальцевого соединения

На прямых и фасонных участках воздуховодов фальцевые соединения формируются при помощи фальцепрокатных станков, оборудованных специальными роликами.

Если производятся крупные партии прямоугольных воздуховодов с прямыми участками и толщиной стали 0,7–1,25 мм, удобно использовать фальцепрокатные станки с роликами для защёлочного фальца.

Короба на защёлочном фальце можно собирать прямо на объекте. А так как транспортировать заготовки легче и дешевле, чем цельные воздуховоды, общие расходы при использовании такой технологии будут ниже.

Угловой (питтсбургский) фальц на прямых участках формируется при помощи фальцепрокатного станка с роликами необходимого типа.

На фасонных участках фальцевые соединения делаются при помощи кромкогибочного станка, который загибает кромку радиусной заготовки под углом 90 градусов. Она и будет выступать в качестве ответной части углового фальца.

Зажатие углового фальца на фасонных изделиях перед вальцовкой

Чтобы сохранить угловой фальц на фасонной заготовке, в питтсбургский замок вставляется лист стали. После этого переходят к вальцовке.

Вальцовка на сегментном вальцовочном станке – без зажатия углового фальца

Альтернативный вариант, чтобы сохранить угловой фальц, – использовать сегментный вальцовочный станок. Такое оборудование дает возможность подобрать ширину валов так, чтобы они не зажимали замок в процессе вальцовки.

Фальцеосадочный инструмент для осадки фальцевого соединения

Угловой фальц закрывается при помощи фальцеосадочного инструмента. Кроме того, рекомендуем использовать пневмомолотки – чтобы облегчить работу жестянщиков.

Оборудование для изготовления шинорейки

Прямоугольные воздуховоды и фасонные детали состыковываются при помощи фланцев, которые в свою очередь состоят из четырёх металлических уголков и шинорейки.

Пилы для воздуховодов

Для нарезания шинорейки можно использовать специальные пилы для воздуховодов или маятниковые пилы для резки металла. Они режут металл без заусенцев и неровностей.

Пуклевочный инструмент – чтобы присоединять шинорейку к воздуховоду

Ручной пуклевочный инструмент – самая легкая и доступная возможность устанавливать фланцы. Его можно задействовать для изготовления воздуховодов, а также их монтажа.

Оборудование для изготовления фасонных деталей

Для того чтобы раскроить, обработать и собрать фасонное изделие, нужно дополнительное оборудование.

Так, для раскроя можно использовать:

- ручные электроножницы – для небольшого производственного цеха (предварительно придется расчерчивать линии, по которым нужно резать металл);

- столы плазменного раскроя – для крупных производств (также можно использовать столы лазерной резки).

Для сгибания и придания фасонным изделиям нестандартной формы (речь идёт об адаптерах, прямоугольных заглушках и пр.) используются сегментные листогибы.

Для сбора фасонных деталей часто приходится использовать аппараты точечной сварки – это оптимальное решение для работы с тонкими металлическими листами.

По вопросам доставки

и сотрудничества свяжитесь с нами

Звоните по телефону

8 (499) 460-75-59