Фальцепрокатный станок предназначен для получения фальцевых соединений при изготовлении металлоконструкций, воздуховодов, труб, резервуаров и другой продукции из тонколистового металла. Технология позволяет получить герметичные швы, которые не пропускают воду и выдерживают большие нагрузки.

Обрабатываемые материалы – тонкая оцинкованная сталь, медь, алюминий, цинк-титан и другие материалы, обладающие высокой пластичностью. В качестве заготовок они могут использоваться в виде листа, рулона или полосы. Средний диапазон толщин заготовок – 0,5…1,2 мм. Дополнительные опции станка – формирование отбортовки и ребер жесткости.

Что такое фальцовка

Операция фальцовки – это продольное профилирование тонколистового металла с получением различных видов фальцев:

- одинарный и двойной стоячий;

- одинарный и двойной лежачий;

- Г-образный;

- угловой;

- реечный;

- защелочный;

- питтсбургский;

- «шина».

Фальц образуется за счет загиба металла парными обжимными роликами с фигурным профилем. Одинарный фальц получают скручиванием листа на один оборот, двойной – на два оборота.

Форму фальца выбирает проектировщик в зависимости от назначения и условий эксплуатации фальцевого соединения. Например, одинарный стоячий фальц применяется для монтажа кровли с уклоном не менее 10 градусов, продольный лежачий – для поперечных соединений кровельных панелей, водосточных и вентиляционных труб. Г-образный и питтсбургский фальц используется для сборки заготовок с фигурными кромками, лежачий – для продольного соединения труб прямоугольного и круглого сечения. В каждом случае при проектировании конструкций с фальцевыми соединениями инженер учитывает множество специфических нюансов.

Технологический процесс фальцовки

Последовательность операций фальцовки на фальцепрокатном станке:

подача заготовки на ролики;

перемещение листового металла по направляющим;

прокатка фальца между парами роликов;

обрезка материала под нужный размер.

Заготовка проходит через несколько пар роликов, расположенных последовательно друг за другом. Конфигурация профиля каждой следующей пары все более приближена к требуемой геометрии фальца. Количество роликов варьируется для разных моделей станков – например, для изготовления воздуховодов чаще всего используется оборудование с 6-7 парами. Дополнительные комплекты роликов повышают качество и точность фальцовки.

После обработки кромки на фальцепрокатном оборудовании заготовка передается на фальцеосадочный станок, который опрессовывает соединение. Изогнутые специальным образом кромки листов прочно соединяются между собой, образуя герметичный фальцевый замок.

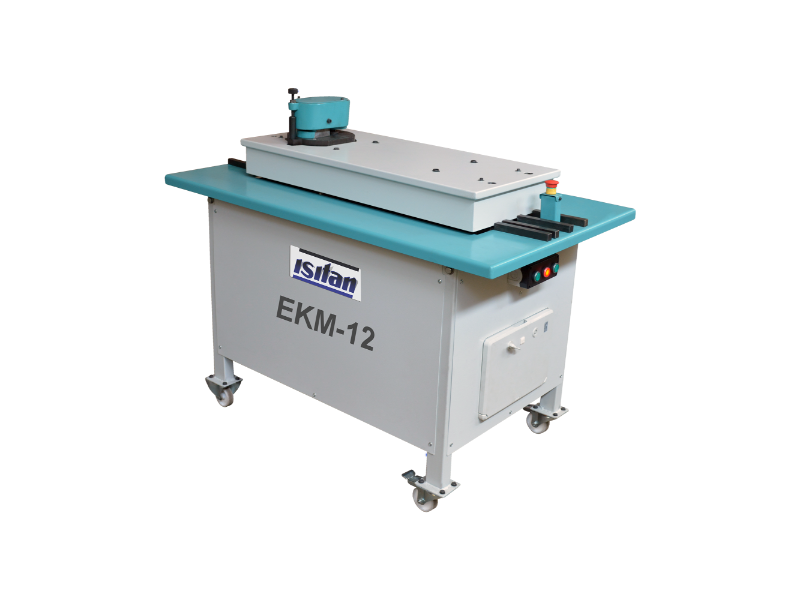

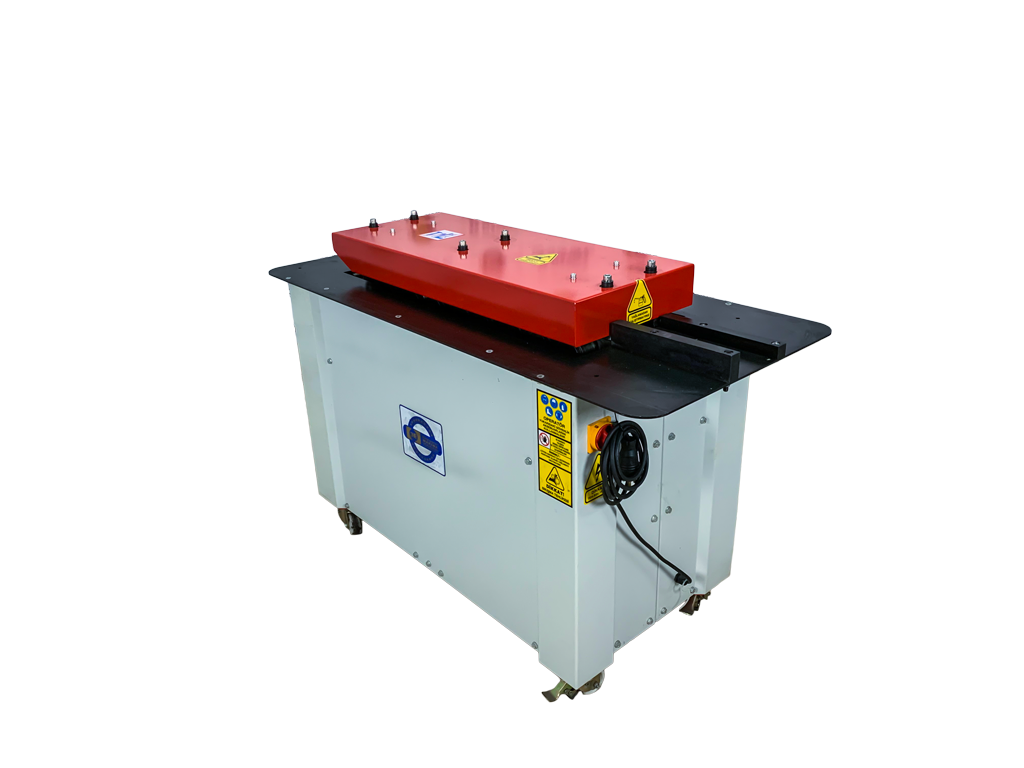

Узлы фальцепрокатного станка

- Станина – несущая конструкция, на которой установлены все узлы станка. Изготавливается из сварного профильного проката, может оснащаться поворотными колесами для мобильности.

- Стол, набор сменных плит под разные формы фальца, направляющие, по которым перемещается листовая заготовка.

- Профилирующие рабочие ролики, выполненные из инструментальной стали, на подшипниках скольжения.

- Консольная или коробчатая опорная рама для расположения роликов на одной или двух опорах.

- Привод – электромеханический для серийного производства или ручной для выполнения периодических разовых работ. Электропривод состоит из одно- или трехфазного двигателя 220В или 380В, цепной передачи, редуктора.

- Кулачковый распредвал для прижима заготовки, вращения роликов и управления механизмом отрезки.

- Кожух для защиты узлов станка от внешних воздействий, предотвращения несчастных случаев на производстве при неосторожном обращении с подвижными деталями и токоведущими элементами.

- Комплект для формирования ребер жесткости трапециевидной или полукруглой формы.

- Система автоматического управления с сенсорным дисплеем – для высокопроизводительных станков, которые входят в состав автоматических линий.

Фальцепрокатный станок может работать в комплексе с дополнительным смежным оборудованием – разматывателем рулонного металла, отрезными устройствами, счетчиком длины для учета расходуемых заготовок, частотным преобразователем для изменения скорости вращения двигателя и снижения энергопотребления.

Конструктивные особенности фальцепрокатного станка

Требования к конструкции фальцепрокатного станка:

прочная станина, которая выдерживает рабочие нагрузки и соответствует габаритам заготовок;

шлифованная поверхность стола для плавного продвижения заготовки и защиты металла от повреждений в процессе фальцовки;

соосность валов, точное расположение подшипниковых осей относительно пазов на столе;

возможность тонкой подстройки под различные толщины заготовок;

шлифованные направляющие из инструментальной стали.

Фальцепрокатные станки выпускаются в различных модификациях. Выбор модели зависит от толщины металла, максимальной ширины заготовок, вида фальцевого соединения, требуемой производительности, типа привода (ручной или электрический).

Особое значение имеет мобильность, габариты и вес оборудования. Стационарные цеховые станки устанавливаются с жестким креплением станины и эксплуатируются постоянно на одном производственном участке. Основная область применения – серийное изготовление продукции.

Облегченные мобильные модели незаменимы для работы непосредственно на объектах – такое оборудование подходит для удобной транспортировки, перемещения по участку, подъема на крыши зданий стандартными грузоподъемными механизмами.

Для правильного выбора фальцепрокатного станка лучше проконсультироваться со специалистом, чтобы оборудование имело оптимальный функционал и полностью соответствовало условиям производства. Все подробности уточняйте по телефону, либо в форме обратной связи.

По вопросам доставки

и сотрудничества свяжитесь с нами

Звоните по телефону

8 (499) 460-75-59